Manutenção Corretiva: Como Reduzir Custos e Otimizar a Produção

A manutenção corretiva é uma das práticas essenciais na gestão de equipamentos e maquinários industriais. Muitas vezes, ela é a linha de defesa entre a produção contínua e a interrupção total, podendo gerar altos custos e perda de produtividade.

Neste artigo, vamos explorar o que é a manutenção corretiva, os tipos existentes, e como evitar prejuízos na produção por meio de práticas eficientes e planejamento adequado.

O Que é Manutenção Corretiva?

A manutenção corretiva é uma prática focada na correção de falhas que já comprometeram o funcionamento de equipamentos ou sistemas.

Ela se diferencia da manutenção preventiva que busca antecipar problemas, a manutenção corretiva ocorre após a identificação de uma falha, com o objetivo principal de restaurar rapidamente as operações e minimizar os impactos negativos na produtividade.

Por exemplo, imagine uma esteira rolante em uma linha de produção que para subitamente. Nesse cenário, a equipe de manutenção entra em ação para diagnosticar o problema, realizar os reparos necessários e colocar o equipamento novamente em operação.

Essa abordagem destaca a essência da manutenção corretiva: agir com agilidade e precisão para reduzir ao máximo os prejuízos causados pela interrupção das atividades.

Curva PF na Prática: Como Ela Define a Urgência da Manutenção Corretiva?

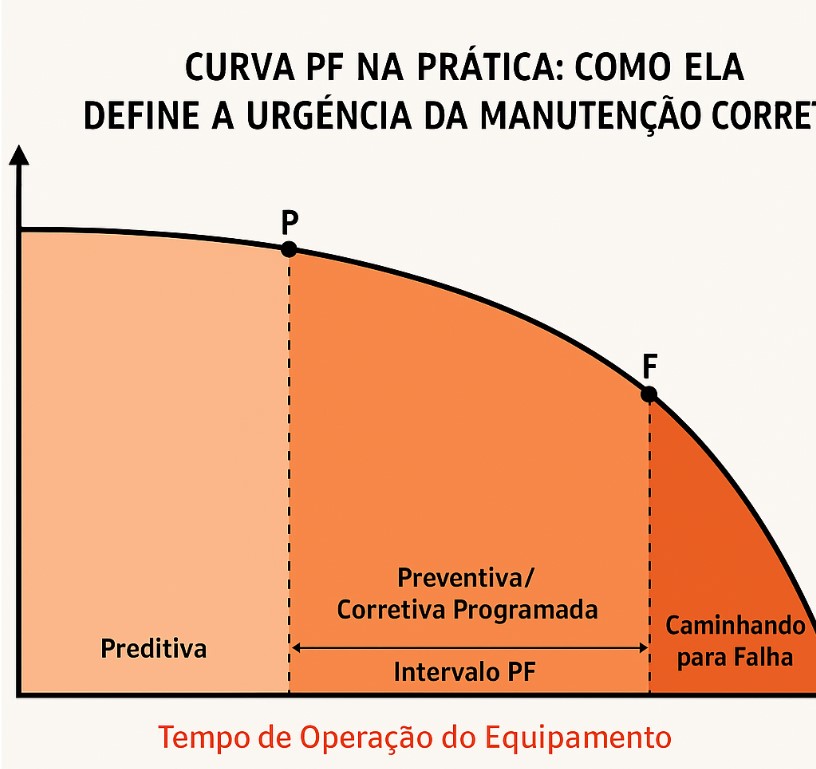

A Curva PF (Potencial-Falha) é uma ferramenta essencial para ilustrar a trajetória de degradação de um equipamento ao longo do tempo, desde o início de sinais de falha até o momento em que ele perde sua funcionalidade.

Essa curva ajuda a identificar o intervalo crítico entre o ponto de falha potencial (P) e a falha funcional (F), permitindo planejar ações corretivas antes que os problemas se agravem.

Entendendo a Curva PF

Na prática, o ponto P marca o momento em que os primeiros sinais de falha podem ser detectados, como vibrações anormais ou aumento de temperatura. Já o ponto F representa a falha funcional, quando o equipamento não consegue mais cumprir sua função. O intervalo entre esses dois pontos, conhecido como Intervalo PF, é crucial para determinar a urgência das intervenções de manutenção.

Por exemplo, imagine um motor elétrico que começa a emitir ruídos incomuns devido ao desgaste dos rolamentos. Esse ruído seria o ponto P, indicando que algo está errado. Se não houver intervenção, os rolamentos podem travar completamente, levando à falha funcional no ponto F.

Nesse caso, agir durante o Intervalo PF pode evitar danos maiores e custos elevados.

Atuar no Intervalo PF traz vantagens significativas:

-

Prolonga a vida útil do equipamento, corrigindo problemas antes que se agravem.

-

Reduz custos com reparos emergenciais e paradas inesperadas.

-

Mantém a produtividade, evitando interrupções na operação.

A manutenção corretiva, quando bem planejada dentro do Intervalo PF, é uma solução estratégica para minimizar impactos negativos e garantir entregas consistentes.

para não comprometer as entregas.

Quando Ocorre a Manutenção Corretiva?

A manutenção corretiva ocorre quando um equipamento ou sistema falha inesperadamente, causando uma interrupção na produção. Isso pode ser devido ao desgaste natural, uso inadequado, falta de manutenção preventiva, ou até mesmo defeitos de fabricação. A necessidade de uma ação corretiva pode ser sinalizada por alarmes, desempenho reduzido, ou inspeções visuais que revelam danos óbvios.

Ela é acionada em situações específicas, onde a falha de um equipamento já comprometeu seu funcionamento e impacta diretamente a produção. Alguns exemplos comuns incluem:

- Quebra repentina de peças: Uma correia transportadora se rompe, interrompendo o fluxo de materiais na linha de produção.

- Falha no sistema elétrico: Um curto-circuito provoca a paralisação de máquinas e equipamentos, deixando a produção ociosa.

- Desgaste excessivo de componentes: Um motor apresenta sinais de desgaste excessivo, gerando ruídos incomuns e perda de potência.

Em todos esses casos, a manutenção corretiva assume um papel fundamental para restaurar o funcionamento normal dos equipamentos e minimizar os prejuízos à produção.

5 Riscos de Abusar da Manutenção Corretiva (Com Dados de Custos Reais)

A manutenção corretiva, embora necessária em situações emergenciais, pode trazer consequências financeiras e operacionais severas quando usada como principal estratégia.

Dados apontam que esse tipo de manutenção pode representar até 90,9% dos custos totais relacionados à manutenção em algumas indústrias, enquanto a preventiva impacta apenas 9,1%.

Entenda os principais riscos:

1. Custos Elevados

Reparos emergenciais exigem peças sobressalentes adquiridas com urgência e mão de obra especializada, elevando os gastos. Além disso, falhas podem causar danos secundários a outros componentes, aumentando ainda mais os custos. Estudos indicam que a manutenção corretiva pode ser até 10 vezes mais cara do que a preventiva quando analisada ao longo do tempo.

2. Paradas Prolongadas na Produção

A indisponibilidade de equipamentos durante reparos corretivos gera atrasos significativos na produção. Em um cenário industrial, isso pode levar ao chamado lucro cessante, onde o tempo parado resulta diretamente em prejuízos financeiros e perda de competitividade.

3. Impacto na Qualidade

Falhas repentinas podem comprometer a qualidade dos produtos ou serviços entregues. Por exemplo, uma máquina que opera fora dos padrões devido a problemas não resolvidos pode gerar produtos defeituosos, aumentando o retrabalho e o desperdício

4. Riscos à Segurança

Equipamentos com falhas podem colocar trabalhadores em situações perigosas. Vazamentos, curto-circuitos ou peças quebradas podem causar acidentes graves, gerando custos adicionais com indenizações e medidas corretivas.

5. Danos à Imagem da Empresa

Atrasos na entrega e falhas operacionais frequentes afetam a confiança dos clientes e parceiros comerciais. Isso pode prejudicar contratos futuros e reduzir a credibilidade da empresa no mercado.

Como Reduzir Dependência da Manutenção Corretiva?

Adotar estratégias preventivas e preditivas é essencial para minimizar esses riscos. O uso de tecnologias avançadas, como sistemas ERP para indústrias integrados ao gerenciamento de manutenção, permite monitorar equipamentos em tempo real e prever falhas antes que elas ocorram.

O sistema Aethos é uma solução robusta para empresas que buscam otimizar sua gestão de manutenção, reduzindo custos e garantindo maior eficiência operacional através de relatórios detalhados e controle centralizado.

Tipos de Manutenção Corretiva: Emergencial, Planejada e Programada

A manutenção corretiva pode ser dividida em três subtipos principais, cada um com características específicas que atendem a diferentes cenários operacionais.

Abaixo, exploramos esses tipos com exemplos práticos para facilitar o entendimento.

1. Manutenção Corretiva Emergencial

Esse tipo de manutenção ocorre de forma inesperada e exige uma resposta imediata para corrigir falhas que já interromperam a operação.

Por ser não planejada, é geralmente mais cara e disruptiva, pois envolve mobilização urgente da equipe e, muitas vezes, dificuldade em encontrar peças sobressalentes no momento.

Imagine uma linha de produção que para subitamente devido à quebra de uma correia transportadora. A equipe de manutenção precisa interromper outras tarefas e agir rapidamente para substituir a peça e retomar a operação.

Manutenção corretiva planejada

Embora ainda seja uma resposta a uma falha, esse tipo de manutenção é realizado de forma organizada. Geralmente, a falha é identificada durante inspeções ou monitoramento, permitindo que a intervenção seja programada antes que o problema cause uma parada total.

Exemplo: Durante uma inspeção rotineira, técnicos detectam desgaste excessivo em um rolamento de motor. A substituição é agendada para o próximo turno de baixa demanda, reduzindo os impactos na produção.

Manutenção Corretiva Programada

Nesse caso, as falhas conhecidas são toleradas temporariamente até que possam ser corrigidas em um momento mais conveniente para a operação. Esse tipo de manutenção é comum em indústrias onde paradas inesperadas podem causar grandes prejuízos.

Exemplo prático: Em uma planta industrial, um equipamento apresenta vazamento controlado em uma válvula. A substituição da peça é adiada até a próxima parada programada da fábrica, minimizando interrupções.

Como Evitar Falhas nos Equipamentos e Prejuízos na Produção?

Para evitar que os vilões das falhas ataquem com frequência, é preciso adotar uma abordagem proativa e estratégica:

Implementação de Manutenção Preventiva e Preditiva:

- Manutenção Preventiva: Realize manutenções regulares nos equipamentos para evitar que falhas aconteçam. É como dar um check-up no seu carro antes de uma viagem longa.

- Manutenção Preditiva: Utilize ferramentas de monitoramento para prever falhas antes que elas ocorram. É como ter um detector de falhas que avisa quando o problema está se aproximando.

Treinamento da Equipe:

- Treinamento de Operadores: Capacite os operadores para identificar sinais de desgaste e operar os equipamentos corretamente. É como treinar seus funcionários para serem os primeiros a detectar os vilões das falhas.

- Treinamento de Técnicos: Garanta que os técnicos estejam bem treinados para realizar reparos de forma eficiente e segura. É como ter uma equipe de super mecânicos prontos para consertar qualquer problema.

Uso de Tecnologia:

- CMMS: Adote um sistema de gerenciamento de manutenção computadorizada (CMMS) para acompanhar o histórico de manutenção e programar intervenções. É como ter um sistema de inteligência artificial que monitora a saúde dos seus equipamentos 24 horas por dia, 7 dias por semana.

- Big Data: Utilize dados históricos para identificar padrões de falhas e tomar medidas corretivas antecipadamente. É como ter um superpoder de análise de dados que prevê o futuro e te ajuda a evitar problemas antes que eles aconteçam.

Gestão de Estoques de Peças:

- Estoque Adequado: Mantenha um estoque adequado de peças sobressalentes críticas para reduzir o tempo de reparo. É como ter um arsenal de peças prontas para serem usadas quando o problema surgir.

Manutenção Corretiva vs. Preventiva vs. Preditiva: Qual Vale Mais a Pena?

Escolher entre manutenção corretiva, preventiva e preditiva depende de fatores como o tipo de equipamento, orçamento disponível e os objetivos operacionais da empresa.

Cada abordagem tem suas vantagens e desvantagens, mas é possível determinar qual delas oferece maior custo-benefício com base em cenários práticos.

| Tipo de Manutenção | Vantagens | Desvantagens | Melhor Aplicação |

| Corretiva | Resolução imediata de falhas críticas | Altos custos, interrupções na produção | Equipamentos menos críticos |

| Preventiva | Prevenção de falhas, maior previsibilidade | Intervenções podem ser desnecessárias | Equipamentos essenciais |

| Preditiva | Redução de custos, maior eficiência | Investimento inicial elevado |

Operações complexas e equipamentos críticos |

Custos Ocultos da Manutenção Corretiva (Incluindo Impacto na Produção)

A manutenção corretiva é uma prática indispensável na gestão de equipamentos industriais, mas seu uso excessivo pode gerar custos ocultos e prejuízos financeiros significativos. Embora seja essencial para restaurar rapidamente o funcionamento de máquinas após falhas, ela apresenta desvantagens como altos custos de reparo, interrupções na produção e impacto na qualidade dos produtos.

Além disso, paradas inesperadas podem comprometer prazos de entrega, reduzir a confiança dos clientes e aumentar os riscos à segurança dos trabalhadores.

Por outro lado, estratégias como manutenção preventiva e preditiva oferecem maior previsibilidade e eficiência. A manutenção preventiva, realizada em intervalos regulares, evita falhas antes que elas ocorram, reduzindo o tempo de inatividade e prolongando a vida útil dos equipamentos.

Já a manutenção preditiva utiliza monitoramento contínuo e análise de dados para prever falhas iminentes, permitindo intervenções precisas e minimizando custos desnecessários.

Para empresas que dependem fortemente da continuidade operacional, a combinação dessas abordagens proativas é a solução mais eficaz para reduzir custos ocultos e garantir maior estabilidade. Investir em treinamento da equipe, gestão eficiente de estoques de peças sobressalentes e tecnologias avançadas de monitoramento são passos fundamentais para evitar prejuízos financeiros causados por falhas inesperadas.

Com planejamento estratégico e ações bem estruturadas, é possível minimizar a necessidade de manutenção corretiva, otimizando recursos e assegurando a produtividade.

Conclusão

A manutenção corretiva é uma parte inevitável da operação de qualquer instalação industrial. No entanto, sua ocorrência pode ser minimizada através de práticas de manutenção preventiva e preditiva, treinamento adequado da equipe e o uso de tecnologia avançada.

Ao entender e implementar essas estratégias, as empresas podem reduzir os tempos de inatividade, melhorar a eficiência operacional e evitar prejuízos significativos na produção.