Como a Ordem de Produção Melhora a Eficiência na Indústria

A ordem de produção (OP) é um documento essencial na gestão industrial, que orienta a fabricação de itens específicos, reunindo informações como especificações do produto, materiais necessários e prazos. Ela melhora a organização e o controle do processo produtivo, aumentando a eficiência e a qualidade.

A ordem de produção (OP) é um documento fundamental na gestão industrial, atuando como um guia abrangente para a fabricação de itens específicos. Você sabia que uma boa OP pode otimizar todo o processo produtivo?

Ela reúne todas as informações cruciais para a produção, incluindo características do produto, recursos necessários, prazos e o sequenciamento de produção. Isso garante que cada etapa seja realizada com precisão.

Neste artigo, vamos explorar a relevância da OP para a indústria, cobrindo diversos tópicos.

Primeiramente, vamos entender o que é uma Ordem de Produção e seus benefícios, destacando como ela contribui para a organização, eficiência e controle da produção.

Além disso, vamos discutir os diferentes tipos de Ordens de Produção, como sob encomenda e contínua, e suas aplicações específicas.

Lembre-se: a OP é uma ferramenta fundamental para o sucesso da indústria, pois garante a organização, o controle e a qualidade da produção, além de contribuir para a redução de custos e aumento da competitividade.

O que é Ordem de Produção

A ordem de produção, também conhecida como OP, é um documento fundamental que formaliza e organiza todo o processo produtivo dentro de uma indústria.

Em termos simples, trata-se de um comando ou solicitação formal que indica ao setor de produção exatamente o que deve ser fabricado, em qual quantidade e prazo.

Este documento funciona como uma espécie de "contrato interno" que orienta todos os setores envolvidos no processo de fabricação, desde o planejamento até a entrega final do produto.

A OP contém todas as instruções e especificações necessárias para assegurar que a produção ocorra conforme planejado, minimizando erros e otimizando recursos.

Uma ordem de produção bem estruturada serve como elo entre os diversos departamentos de uma empresa, como PCP (Planejamento e Controle de Produção), compras, estoque e, claro, o setor produtivo.

Ela permite que todos os envolvidos estejam alinhados quanto ao que precisa ser produzido, quando, como e com quais recursos.

Informações Essenciais em uma Ordem de Produção

Para que uma ordem de produção cumpra seu papel de forma eficiente, ela precisa conter informações detalhadas e precisas. Entre os elementos essenciais que devem estar presentes em uma OP, destacam-se:

-

Identificação do produto: código, descrição completa e especificações técnicas do item a ser produzido.

-

Quantidade: volume exato que deve ser fabricado, com unidades de medida claras.

-

Prazo: datas de início e conclusão previstas para a produção, permitindo um planejamento adequado de todo o processo.

-

Lista de materiais: matérias-primas, componentes e insumos necessários para a fabricação, com suas respectivas quantidades.

-

Equipamentos e ferramentas: máquinas e instrumentos que serão utilizados durante o processo produtivo.

-

Roteiro de fabricação: sequência detalhada das operações a serem realizadas, com especificação dos tempos e recursos necessários para cada etapa.

-

Responsáveis: identificação dos setores e pessoas envolvidas em cada fase da produção.

-

Observações especiais: informações adicionais relevantes para garantir a qualidade e conformidade do produto final.

A inclusão de todas essas informações torna a ordem de produção um documento completo, que elimina dúvidas e ambiguidades durante o processo produtivo. Quanto mais detalhada e precisa for a OP, menores serão as chances de erro e retrabalho.

Benefícios de uma OP Bem Estruturada

Uma ordem de produção bem estruturada funciona como um catalisador de eficiência industrial, integrando benefícios estratégicos em múltiplas dimensões operacionais. Ao estabelecer fluxos de trabalho claros, elimina improvisações e confusões, elevando a organização geral do processo produtivo.

A especificação detalhada de instruções reduz falhas na fabricação, enquanto a padronização de etapas facilita o controle de qualidade contínuo.

No planejamento, antecipa necessidades de materiais e recursos humanos, prevenindo gargalos e otimizando o uso de equipamentos. Essa precisão se estende à gestão de estoques, equilibrando disponibilidade e demanda sem excessos ou faltas. A rastreabilidade integral do histórico produtivo permite identificar pontos de melhoria com agilidade, criando um ciclo virtuoso de aprimoramento.

Economicamente, minimiza desperdícios e custos operacionais, enquanto impulsiona a produtividade ao permitir maior volume de produção sem ampliação proporcional de insumos.

Esses fatores combinados transformam a OP de mero documento em ferramenta estratégica, impactando diretamente nos resultados financeiros e na competitividade empresarial.

Tipos de Ordem de Produção

Compreender os diferentes tipos de ordem de produção (OP) é essencial para uma gestão industrial eficiente. Existem diversos modelos, como a OP sob encomenda e a OP contínua, cada uma com suas particularidades e aplicações.

As Ordens de Produção servem como guias detalhados que direcionam a fabricação de produtos específicos, e existem duas categorias principais que se destacam: Ordem de Produção sob Encomenda e Ordem de Produção Contínua.

Veja mais detalhes abaixo:

1. Ordem de Produção sob Encomenda:

- Produzida para atender a um pedido específico de um cliente.

- Quantidade específica e personalizada de acordo com as necessidades do cliente.

- Prazo de entrega definido em contrato.

- Maior flexibilidade para atender às necessidades específicas do cliente.

- Maior custo por unidade devido à menor escala de produção.

2. Ordem de Produção Contínua:

- Produzida para atender à demanda geral do mercado, sem um pedido específico.

- Produzida em grandes quantidades para manter o estoque abastecido.

- Produção ininterrupta, geralmente em uma linha de montagem.

- Menor custo por unidade devido à maior escala de produção.

- Menor flexibilidade para atender às necessidades específicas do cliente.

Quando Usar Cada Tipo de OP

A escolha entre os diferentes tipos de ordem de produção depende de diversos fatores relacionados ao negócio e às características do produto.

Veja algumas diretrizes para ajudá-lo a decidir:

Use ordem de produção sob encomenda quando:

-

Seu produto requer alto grau de personalização

-

Há grande variabilidade nas especificações dos clientes

-

Trabalha com projetos únicos ou de baixo volume

-

Precisa de controle detalhado de custos por projeto

-

A produção é iniciada apenas após confirmação do pedido

Use ordem de produção contínua quando:

-

Fabrica produtos padronizados em larga escala

-

Trabalha com demanda constante ou previsível

-

Busca economias de escala e otimização de processos

-

Possui ciclos produtivos repetitivos e bem definidos

-

Mantém estoque de produtos acabados

É importante ressaltar que, independentemente do tipo de OP escolhido, o documento deve conter o máximo de informações possíveis para garantir que a produção ocorra sem contratempos.

Em alguns casos, uma indústria pode trabalhar com ambos os tipos de ordem de produção, dependendo da diversidade de sua linha de produtos.

Exemplos de Ordem de Produção

- Fabricação de móveis sob medida:

- Um cliente solicita a produção de um armário com medidas específicas.

- A empresa cria uma OP com as seguintes informações:

- Descrição do produto: Armário com medidas X, Y e Z.

- Quantidade: 1 unidade.

- Materiais: Madeira, ferragens, etc.

- Roteiro de produção: Corte da madeira, montagem do armário, acabamento, etc.

- Prazo de entrega: 30 dias.

- Produção de peças para automóveis:

- Uma montadora de automóveis precisa de 10.000 unidades de um determinado componente.

- A empresa cria uma OP com as seguintes informações:

- Descrição do produto: Componente X para automóveis.

- Quantidade: 10.000 unidades.

- Materiais: Metal, plástico, etc.

- Roteiro de produção: Moldagem do componente, usinagem, pintura, etc.

- Prazo de entrega: 15 dias.

- Produção de alimentos:

- Uma indústria de alimentos precisa produzir 1.000 caixas de biscoitos por dia.

- A empresa cria uma OP com as seguintes informações:

- Descrição do produto: Biscoito sabor chocolate.

- Quantidade: 1.000 caixas.

- Materiais: Farinha, açúcar, chocolate, etc.

- Roteiro de produção: Mistura dos ingredientes, moldagem dos biscoitos, embalagem, etc.

- Prazo de entrega: 1 dia.

Como fazer uma Ordem de Produção?

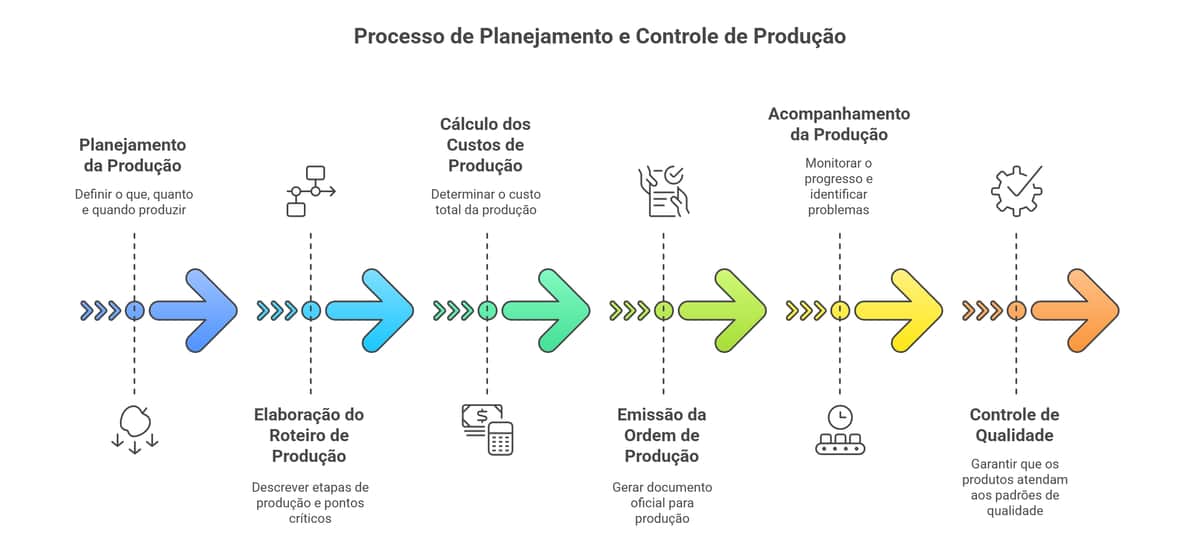

A criação de uma OP é um processo fundamental na gestão industrial, pois guia todas as etapas necessárias para a fabricação de um determinado item.

Desde o planejamento inicial até o controle de qualidade, cada etapa desempenha um papel crucial no sucesso da produção.

Vamos explorar agora como fazer uma ordem de produção completa, abordando desde o planejamento da produção até o controle de qualidade, oferecendo dicas e orientações para garantir que o processo seja conduzido de maneira adequada e produtiva.

- Planejamento da produção:

- Definir o que será produzido, a quantidade, o prazo de entrega e os recursos necessários.

- Considerar a demanda do mercado, a capacidade produtiva da empresa e os estoques disponíveis.

- Elaboração do roteiro de produção:

- Descrever detalhadamente as etapas de produção, incluindo tempos, máquinas e mão de obra.

- Identificar os pontos críticos do processo e definir medidas de controle.

- Cálculo dos custos de produção:

- Determinar o custo total da produção, incluindo materiais, mão de obra e outros custos indiretos.

- Utilizar ferramentas de custeio para estimar os custos com precisão.

- Emissão da ordem de produção:

- Gerar o documento oficial da OP, contendo todas as informações relevantes.

- Assegurar que a OP seja clara, completa e concisa.

- Acompanhamento da produção:

- Monitorar o andamento da produção e identificar possíveis problemas ou atrasos.

- Implementar um sistema de controle de produção para acompanhar o progresso.

- Controle de qualidade:

- Garantir que os produtos estejam de acordo com as especificações e requisitos de qualidade.

- Realizar inspeções e testes para verificar a qualidade dos produtos.

Como Acompanhar e Gerenciar OPs Durante a Produção

O acompanhamento e gerenciamento eficaz das ordens de produção durante sua execução são fundamentais para garantir que tudo ocorra conforme o planejado. Vamos explorar algumas práticas recomendadas para esta etapa crucial.

Um bom acompanhamento permite identificar desvios e problemas em tempo hábil, possibilitando intervenções rápidas que minimizam impactos negativos.

Para isso, é importante estabelecer um sistema de monitoramento constante, com atualização regular do status de cada OP.

A comunicação eficiente entre todos os setores envolvidos também é essencial. Reuniões diárias rápidas, quadros de gestão visual e relatórios de acompanhamento são ferramentas úteis para manter todos informados sobre o andamento das ordens de produção.

Outro aspecto importante é a documentação adequada de todas as ocorrências relevantes durante o processo produtivo. Problemas enfrentados, soluções adotadas, alterações realizadas e lições aprendidas devem ser registrados para referência futura e melhoria contínua.

Indicadores de Desempenho para Monitoramento

Para acompanhar efetivamente o desempenho das ordens de produção, é fundamental estabelecer indicadores-chave. Entre os principais KPIs (Key Performance Indicators) que podem ser utilizados, destacam-se:

-

Número de produtos produzidos: quantidade de itens fabricados em determinado período, que pode ser utilizado para avaliar setores específicos, equipes ou turnos.

-

Produtividade homem/hora: medição da quantidade de produtos ou tarefas realizadas em intervalos pré-definidos, como hora ou turno, permitindo avaliar a eficiência individual e coletiva.

-

Tempo Médio Para Reparo (MTTR): indica o tempo empregado para voltar à operação normal após uma falha, monitorando o tempo de resposta das equipes e equipamentos.

-

Tempo de inatividade: mede períodos em que a produção está parada devido a problemas, manutenções ou outros fatores.

-

Cumprimento de prazos: percentual de ordens de produção concluídas dentro do prazo estipulado.

-

Índice de qualidade: porcentagem de produtos que atendem às especificações de qualidade na primeira tentativa, sem necessidade de reprocessamento.

-

Eficiência global dos equipamentos (OEE): combinação de disponibilidade, performance e qualidade, fornecendo uma visão abrangente da eficiência produtiva.

-

Rendimento de materiais: relação entre a quantidade de material utilizado e o previamente estipulado na OP, identificando desperdícios ou economias.

O acompanhamento regular desses indicadores de produção permite identificar gargalos, ineficiências e oportunidades de melhoria no processo produtivo, contribuindo para a otimização contínua das operações.

Otimização dos Custos por Ordem de Produção

Otimizar os custos por meio da ordem de produção é essencial para manter a competitividade no mercado. Estratégias como negociação com fornecedores e análise de valor podem fazer toda a diferença.

Algumas estratégias para reduzir os custos por OP incluem:

- Negociação com fornecedores: Buscar melhores preços e condições de pagamento para materiais e insumos.

- Análise de valor: Identificar e eliminar atividades desnecessárias no processo produtivo.

- Melhoria da eficiência da produção: Reduzir o tempo de ciclo de produção e aumentar a produtividade.

- Gestão de estoques: Manter níveis de estoque adequados para evitar desperdícios e custos de armazenagem.

- Implementação de tecnologias: Utilizar ferramentas e softwares para otimizar o processo produtivo e reduzir custos.

Qual a Importância da Ordem de Produção para uma Indústria

Como podemos ver no artigo, a ordem de produção desempenha um papel muito forte no controle produtivo de uma indústria, sendo crucial para a organização e o planejamento do negócio.

Mas vamos entender quais os benefícios práticos que temos com essa ferramenta:

- Organização e controle do processo produtivo: Maior eficiência e previsibilidade, reduzindo custos e desperdícios.

- Melhoria na qualidade dos produtos: Maior padronização e controle de qualidade, resultando em produtos mais confiáveis e com menos falhas.

- Maior agilidade na entrega dos pedidos: Redução do tempo de ciclo de produção e cumprimento dos prazos de entrega.

- Melhor gestão de estoques: Controle preciso dos níveis de estoque, evitando rupturas e otimizando o capital de giro.

- Melhor tomada de decisões: Baseado em dados precisos e confiáveis sobre o processo produtivo.

- Redução de custos: Otimização do uso de recursos, negociação com fornecedores, etc.

- Aumento da competitividade: Maior eficiência, qualidade e agilidade na entrega.

Sistema Aethos para Planejamento e Controle de Produção

Como vimos, a Ordem de Produção é crucial para a indústria, mas gerenciar manualmente diversas OPs pode ser complexo e sujeito a erros. É aqui que entram os softwares de planejamento e controle da produção (PCP).

Um exemplo é o Sistema Aethos, que auxilia as empresas a:

- Emitir e gerenciar Ordens de Produção de forma automatizada: Reduzindo erros e economizando tempo.

- Integrar a OP com outras áreas: Estoque, compras, financeiro, etc., para uma visão holística da produção.

- Monitorar o andamento da produção em tempo real: Identificando gargalos e tomando decisões assertivas.

- Otimizar o uso de recursos: Máquinas, mão de obra, materiais, etc.

- Melhora na rastreabilidade dos produtos: Facilitando o controle de qualidade e o atendimento a exigências legais.

- Geração de relatórios e dashboards: Fornecendo insights valiosos para a tomada de decisões estratégicas.